- 网站地图

-

18126827058

考虑到固定挂钩形状和设计对弹簧工作寿命减少和无法做到完美的喷丸效果。不推荐使用拉伸弹簧于疲劳负载弹簧上。如果必须使用拉伸弹簧于疲劳负载,建议避免使用固定挂钩而选择其他的弹簧固定方式。

拉伸弹簧用于两种基本设计:

【含义】

c = 弹簧指数(c=D/d; c=D/b) [-]

b = 线宽[单位:mm, in]

d = 线径[单位:mm, in]

D = 弹簧中心直径[单位:mm, in]

F = 弹簧负载[单位:N, lb]

F0 =内应力[单位:N, lb]

G = 剪切弹性模量[单位:MPa, psi]

h = 线高[单位:mm, in]

k = 弹簧系数[单位:N/mm, lb/in]

Ks = 曲线纠正因数[-]

L0 = 弹簧自由长度[单位:mm, in]

LH = 弹簧挂钩高度[单位:mm, in]

LK =有效截面长度[单位:mm, in]

n = 工作线圈数[-]

p = 线圈间距[单位:mm, in]

s = 弹簧变形量[单位:mm, in]

Ψ= 形状系数 [-] (e.g. DIN 2090)

t = 弹簧材料拉伸应力 [单位:MPa, psi]

t0 = 内应力 [单位:MPa, psi]

曲线修正因数

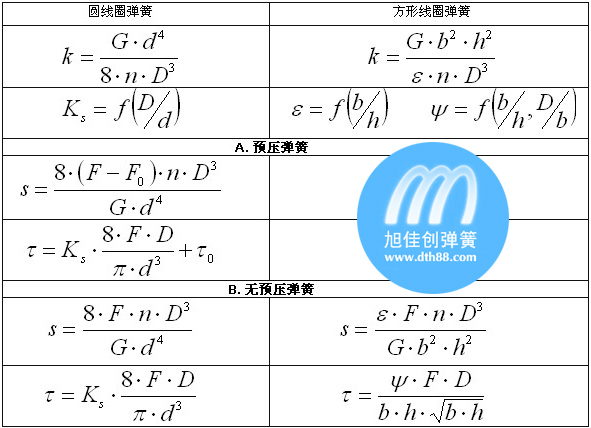

线圈弯曲导致额外的弯曲应力。因此计算使用修正系数来修正拉伸。圆线圈弹簧,修正系数通过所给弹簧卷绕比率来定义,比率通过几个经验公式计算 。计算使用下面的关系式:

ks=1+0.5/c

方形截面线圈弹簧,修正系数由来自适当的列线图中所给弹簧指数和b/h比率来定,计算中的修正系数已经包含于形状系数Ψ

弹簧内应力

内应力出现在弹簧线圈的卷绕过程中,它的数量依据弹簧的材料,弹簧指数以及卷绕方式。通常数值在一下范围内:

τ0=(0.4/0.8).Rm/C

技术上较高的数值很难获得,较低的数值很难被准确的测量。为了定义拉丝机床加工弹簧内应力,DIN 2089标准定义以下公式:

τ0≈(0.135-0.00625.C).Rm

内拉伸应力计算公式:

F0=π.τ0.d3/8.ks.D

| 弹簧指数 c | 4 - 16 |

| 外径 De | max. 350 mm |

| 工作线圈数 n | min. 3 |

| 比率 b/h | 1:5 - 5:1 |

| 自由长度 L0 | max. 1500 mm |

| 长细比 L0/D | 1 - 15 |

| 间距 p | (0.2 - 0.4) D - 无预压弹簧 |

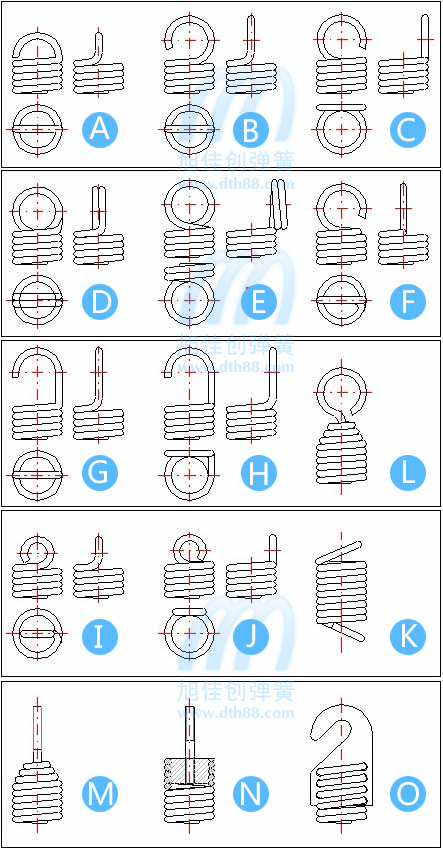

拉伸弹簧用于许多不同设计。最常用的收尾设计可以在下图中找到。弹簧的收尾设计依据弹簧的固定方式,尺寸以及负载总量。

A =半圈

B = 整圈

C = 侧面整圈

D =双扭曲整圈

E = 侧面双扭曲整圈

F = 内部整圈

G =. 提高的挂勾

H = 侧面提高的挂勾

L = 锥形旋转小圈收尾

I = 小圈

J = 侧面小圈

K = 倾斜的整圈

M = 锥形旋转螺栓收尾

N = 螺丝状收尾

O = 螺丝状束缚收尾

拉伸弹簧通常使用几种不同高度和特性的挂钩来固定(A..J)。从技术角度讲,固定挂钩是最好的解决方案,但是,这也带来弹簧负载的一些确定问题。弹簧负载带给挂钩集中的负载应力,该负载应力可能明显地高于弹簧线圈所计算的应力。针对在挂钩中产生的弯曲应力,小圈(类别 I, J)或双圈(类别 D, E)是最佳方案。针对由线变成线圈所产生的集中的扭转应力,侧边整圈(类别 C,E,I)是最佳方案。对于挂钩的独立设计,以下挂钩高度值指定如下:

| 设计 | A | B, C | D, E | F | G, H | I, J | K |

| 挂钩高度 | {0.55..0.8} Di | {0.8..1.1} Di | ~ Di | {1.05..1.2} Di | > 1.2 Di | < 0.6 Di | {0.35..0.9} Di |

热成型弹簧,方形线圈弹簧以及循环负载弹簧通常无弹簧卡钩使用(M..O. design)。无固定挂钩弹簧使用边缘线圈固定,弹簧功能变形中线圈间距不会变化。